Dans ce billet, on vous ouvre les portes de notre atelier de Montréal pour vous montrer le processus de fabrication, étape par étape, derrière la réalisation des pattes de bois massif de notre banc avec rangement pour l’entrée. Attention, on vous avertit : y a du bran de scie!

Depuis le lancement de notre nouvelle configuration en bois massif pour les pattes du banc B3 il y a quelques mois, cette option s’est avérée très populaire auprès de nos clients. En fait, nous avons été les premiers surpris de ce succès.

Les gens se demandent souvent comment sont fabriqués nos produits et lorsque nous avons des clients qui passent à notre salle de montre pour passer une commande, on se fait toujours un devoir de prendre le temps de leur faire faire le tour de l’atelier et des machines. C’est toujours très apprécié, surtout pour quelqu’un dont ce n’est pas le domaine et qui découvre quelque chose de complètement nouveau. En général, notre clientèle apprécie particulièrement de voir où leur meuble est fabriqué. Ça renforce l’attachement au produit puisque c’est un achat local et que les gens comprennent davantage tout le travail qui entre dans la fabrication d'un objet en apparence si simple.

C’est en quelque sorte une façon pour nous de faire de la sensibilisation (je le dis très humblement) auprès de gens qui ne sont pas familiers avec l’ébénisterie ou les processus manufacturiers en général. C’est franchement motivant de voir le visage des personnes qui nous visitent s’illuminer quand ils réalisent que leur banc a été fabriqué à quelques pas de chez eux.

Puisque ce n’est pas tout le monde qui peut se déplacer à Montréal pour visiter notre atelier, on s’est dit qu’on ouvrirait nos portes virtuellement. Et, je l’admets, j’aime bien écrire ce genre de «post» de type «behind-the-scenes». Voici donc comment sont fabriquées les pattes de notre banc qui peut servir (oui oui!) pour le rangement des souliers ou des accessoires vestimentaires. Je blague mais on se le fait souvent demander. Vous verrez que les photos illustrent la fabrication de pattes en noyer mais sachez qu'il est possible de commander un banc entièrement en bois massif dans toutes les essences de bois que nous utilisons habituellement (frêne, merisier, cerisier et noyer).

Jean met à l’équerre les tranches de planches qui serviront à réaliser les pattes en noyer sur la dégauchisseuse. Rendu à cette étape, les planches ont été coupées de quelques pouces de plus que leur longueur finale. Quand nous recevons le bois brut de nos fournisseurs, les planches mesurent souvent entre 8 et 12 pieds et les côtés sont très inégaux. Vous pouvez voir la surface du dessus des planches qui est encore brute suite au sciage qui a permis de transformer un tronc d’arbre en planches. Suite au dégauchissage, les planches seront rabotées à la bonne épaisseur et recoupées.

Voici un exemple de ce que nous recevons lorsque l’on commande du bois chez un de nos fournisseurs. Dans ce cas-ci, on avait reçu du frêne de 8/4 (huit quarts) d’épaisseur (le bois brut d'ébénisterie se calcule en quart de pouce – 4, 6, 8 quarts, etc.). Si vous me suivez, du 8/4 donne 2 pouces d’épaisseur (5 cm en métrique). Ces planches seront soit délignées (coupées en largeur) ou réduites à une épaisseur de 1,5-1,75 pouces.

Des gabarits de traçage permettent de tracer la forme finale des pattes sur l’assemblage des trois morceaux qui composent une patte, une fois ceux-ci collés. Dans ce cas, le gabarit est en papier car on fabrique un banc sur mesure d'une hauteur de 18.5 pouces au lieu de notre standard à 16,5 pouces.

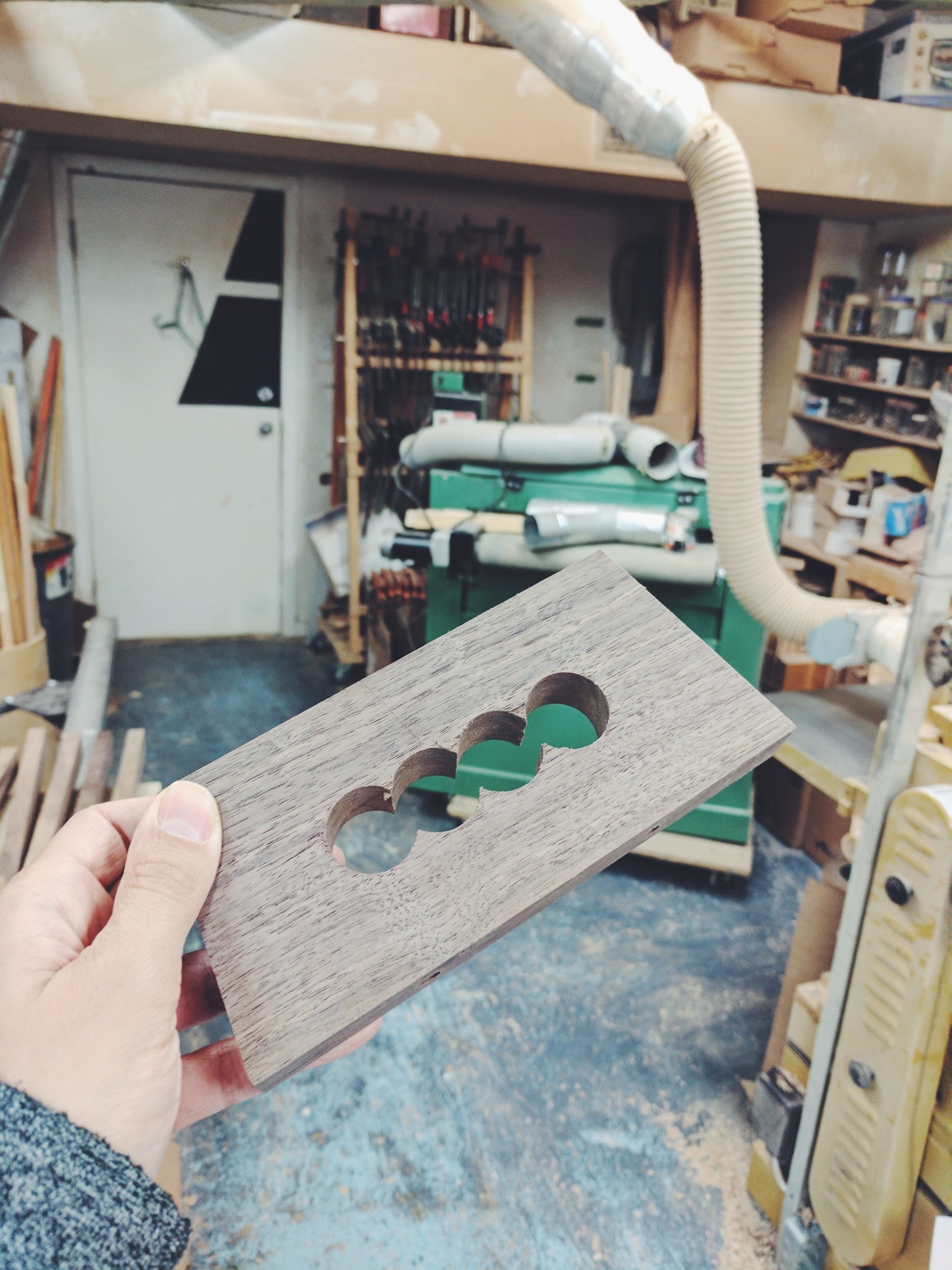

Les poignées sont d’abord coupées selon la forme extérieure finale, puis des trous sont percés afin d’enlever le plus de matière possible avant de repasser avec la toupie pour machiner la forme intérieure finale (à l’aide d’un gabarit). Vous pouvez voir en arrière-plan notre nouvelle sableuse à double rouleau qui n’est pas encore installée. On a très hâte de la tester!

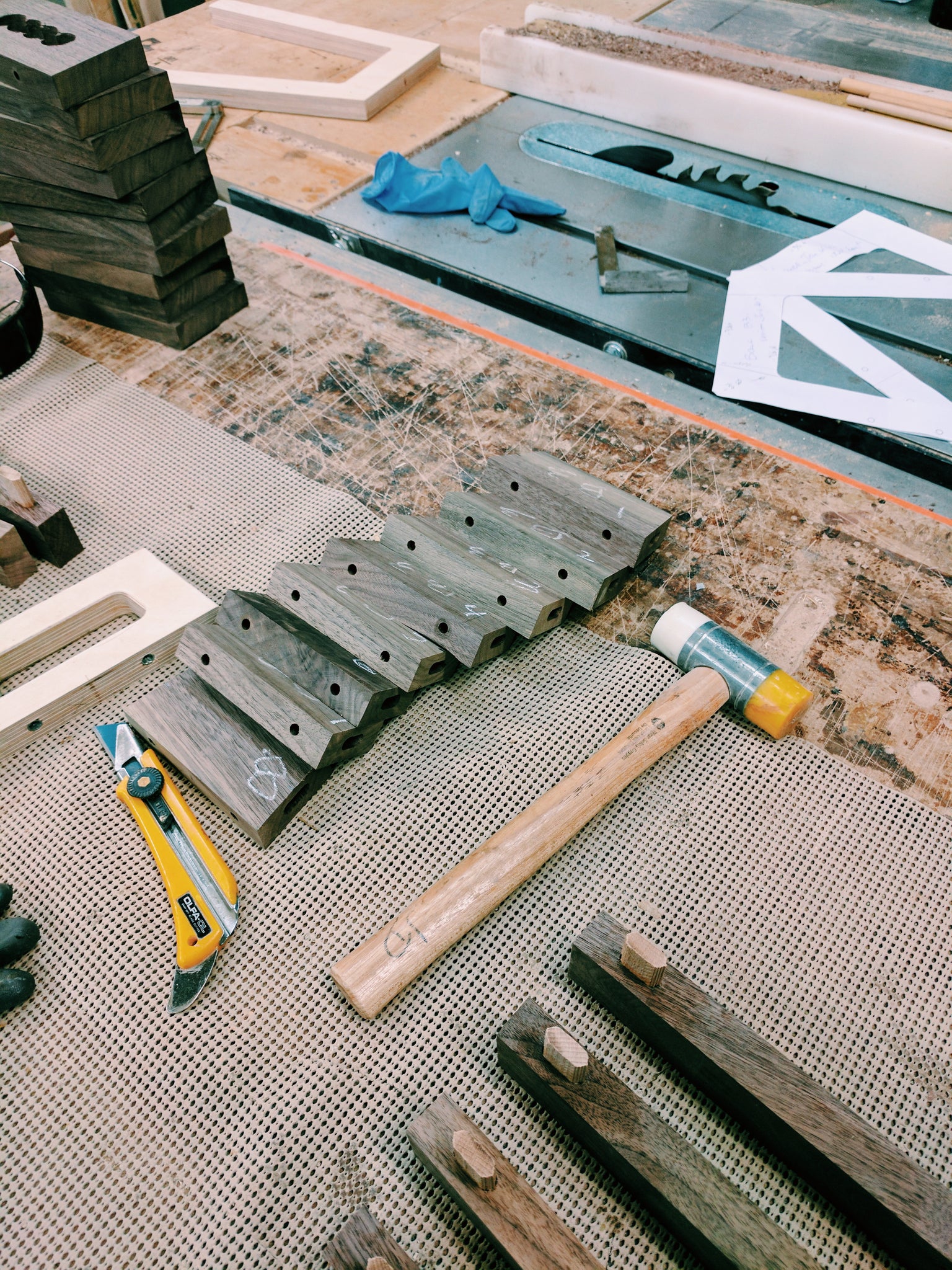

Les pattes ont été coupées au bon format et les trous de faux tenons sont percés avec notre nouveau Domino XL. Les faux tenons sont par la suite collés.

La pièce centrale qui joint les deux pattes est coupée et percée de la même façon, avant d’être collée.

L’assemblage des trois morceaux est collé.

Jean sable la surface supérieure des pattes afin de l’égaliser.

Jean sable la surface supérieure des pattes afin de l’égaliser.

L’extérieur des pattes est ensuite recoupé à la scie à ruban puis machiné à la toupie à l’aide d’un gabarit, afin d’obtenir la forme finale.

Et voici le résultat final!

← Article précédent Article suivant →